Il y a toujours eu différentes manières de fabriquer des semelles orthopédiques, indépendamment du type de patient ou de la pathologie. La majorité des professionnels optent pour la réalisation de semelles de manière manuelle (que ce soit en résine, EVA, thermoplastiques…) d’autres, en revanche, préfèrent laisser des entreprises externes se charger de cette réalisation ou même optent pour les systèmes CAD CAM.

Ces dernières années, la technique que les podologues choisissent de plus en plus, est la réalisation de semelles en 3D, grâce à la flexibilité que cette technique offre au moment du design et de la fabrication.

La semelle 3D, ne se démarque pas seulement par ses excellentes finitions, mais plutôt par tout le processus de réalisation, qui est basé sur des entrées numérisées, permettant de minimiser la probabilité d’erreurs de polissage et de corrections.

Cette technique permet également la réalisation de modèles techniquement plus complexes, entièrement personnalisés.

Dans cet article, nous souhaitons passer en revue l’ensemble du processus numérique nécessaire pour réaliser ces modèles 3D, en passant par la prise de mesures, les corrections, les solutions proposées, tout en terminant finalement par le résultat final. Pour ce faire, nous allons mettre en place des cas réels réalisés avec notre équipe d’impression de semelles orthopédiques 3D Newfeet.

De quoi avez-vous besoin pour imprimer vos semelles en 3D?

En plus de l’imprimante 3D elle-même et du filament (qui serait comme ” l’encre ” dans une imprimante conventionnelle), nous avons besoin d’un scanner qui nous permettra de réaliser le modèle scanné de notre pied, et d’un logiciel spécifique avec lequel nous pourrons travailler ce modèle scanné.

Avec ces éléments, le professionnel est déjà totalement autonome lorsqu’il s’agit de prendre les mesures, de réaliser la conception du modèle, de réaliser les ajustements nécessaires et enfin au niveau de l’impression.

Examinons chaque élément séparément :

Scanner 3D:

Il s’agit d’un réel scanner 3D.

Il est sans fil.

La précision est extrême et en plus du pied, il est capable de scanner le phénol ou encore le plâtre.

PC et logiciels:

Le PC comprend un logiciel intégré avec lequel nous pouvons effectuer toutes les corrections nécessaires de manière simple et rapide, comme nous le verrons plus tard.

Imprimante 3D:

Réalisez une paire de semelles entre 1’30 et 1’50 heures (en fonction de la taille).

La consommation d’énergie est similaire à celle d’un ordinateur portable.

En termes de bruit, il est très silencieux et ne génère aucun type de déchet.

Il est préparé pour travailler avec le filament Newfeet et est capable d’effectuer l’extrusion du matériau avec la précision requise.

Matériau du filament:

Matériau breveté.

Avec ce même matériau, l’imprimante peut imprimer sur différentes parties de la semelle Shore A de 18 à 92, il n’y a pas de limite de différence de dureté au sein de la même semelle.

Mécaniquement, il offre une mémoire très élevée, même à faible densité.

La semelle ainsi obtenu est respirante, mouillable, de faible poids, peut être poli et accepte tout type de colle pour son renfort.

Quel est le processus de création des semelles orthoptiques en 3D?

Une fois le pied du patient analysé, nous procédons à la numérisation des 2 pieds à l’aide du scanner 3D (environ 30 secondes par pied).

Sur l’écran du PC, nous pouvons visualiser le scan 3D de l’empreinte du patient, via Bluetooth.

Le logiciel nous propose le modèle de contact total qui va correspondre à cette empreinte, et sur le logiciel lui-même, nous pourrons apporter les corrections qui nous intéressent.

Une fois le projet terminé, il est transféré sur une carte SD du PC, que nous allons retirer et insérer dans la fente de l’imprimante.

L’étape la plus importante de ce processus est l’utilisation du logiciel pour obtenir un résultat parfait, nous allons donc voir étape par étape comment l’utiliser.

Logiciel NewFeet. Les 4 étapes.

Le point commun entre les 4 étapes: Nous pouvons modifier n’importe quel paramètre de 2 manières, soit en déplaçant de gauche à droite le curseur pour modifier sa valeur, soit en écrivant directement la valeur que nous désirons.

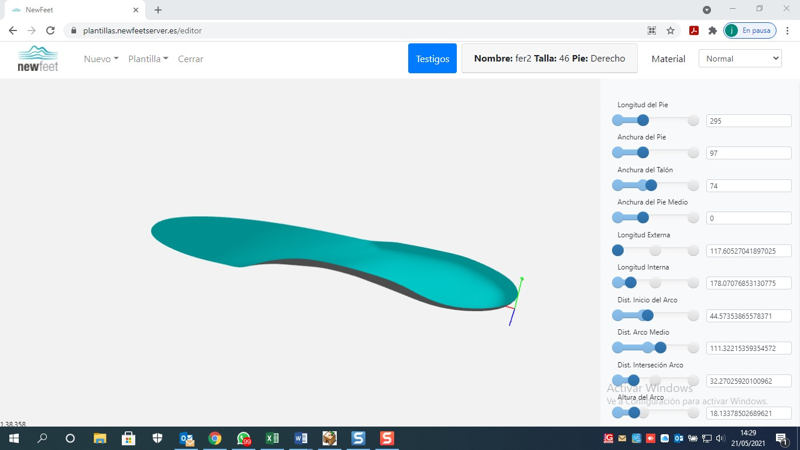

Étape 1: Dimensions

Durant cette première étape, vous trouverez des options telles que la modification de la longueur et de la largeur de la semelle en mm. La modification la plus commune consiste à modifier (si nécessaire) la hauteur de l’arc anatomique du patient ou de déterminer la hauteur de la chaussure…..

Nous pouvons également effectuer d’autres types de modifications, comme changer le point de départ de la hauteur de l’arc interne vers le distal ou le proximal (pour atteler ou libérer le MMTF I), parmi plusieurs autres paramètres.

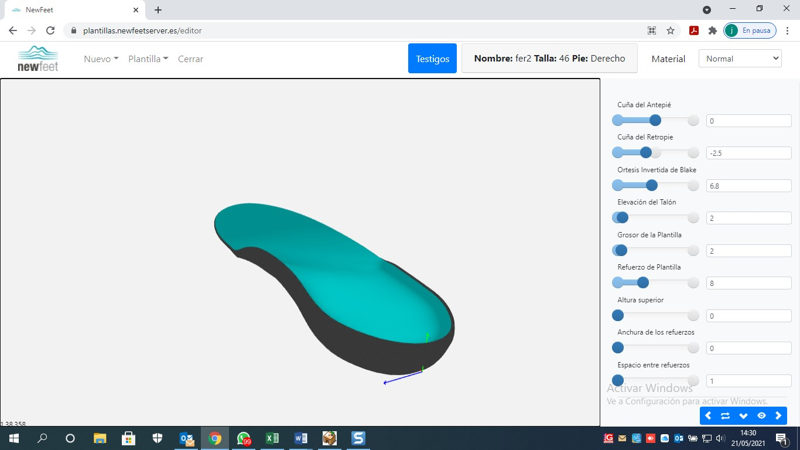

Étape 2: Pronosupinations et/ou renforts

Nous pouvons réaliser des renforts intégrées de pronation ou de supination des millimètres souhaités à l’avant-pied et/ou à l’arrière-pied. On peut aussi faire l’équilibre en inversion/éversion.

En cas de dysmétrie, on peut faire une élévation, en indiquant la hauteur.

De plus, nous pouvons implémenter des barres de renforcement ALI pour augmenter la résistance et renforcer la colonne interne.

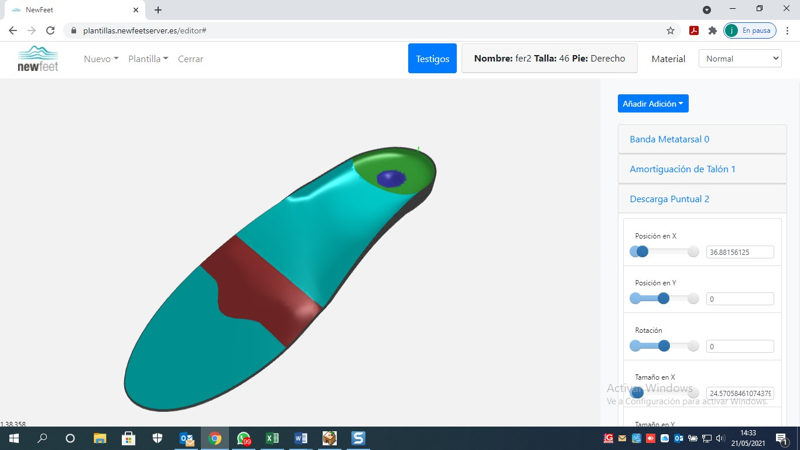

Étape 3: Corrections

Tout est imaginable : barres, ARC rabaissé, cut-out, zones d’amortissements, Heel Skive médial / latéral, fenestrations (avec la forme et la profondeur d’intérêt), zones de rembourrage spécifiques…

Chaque correction peut être modifiée en hauteur, en taille, en forme et même en densité.

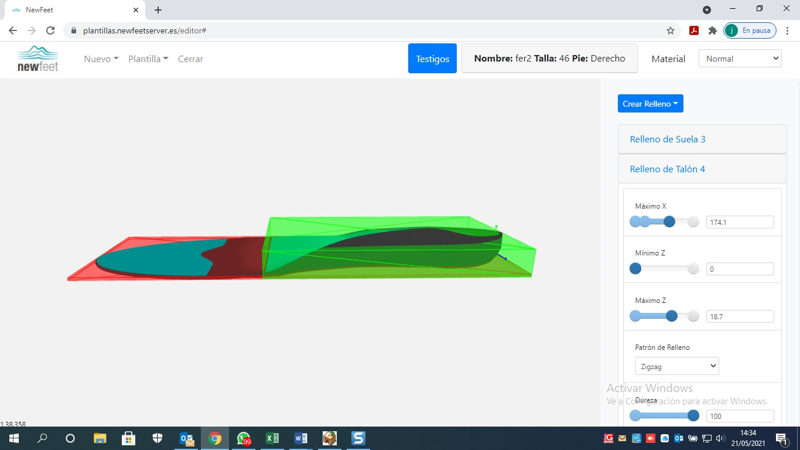

Étape 4: Remplissage

Cette étape est optionnelle. Il s’agit d’un outil qui permet de sélectionner une zone concrète de la semelle pour y effectuer les derniers changements de densité. Le plus intéressant est que cette modification peut être faite aussi en “hauteur”, c’est à dire que nous pouvons choisir que le changement de densité affecte la zone en contact avec le pied, au milieu du corps de la semelle ou proche de cette zone.

Avec cette dernière étape, vous pouvez obtenir l’effet d’une semelle à chambre à air si vous le souhaitez.

À quoi ressemble le résultat final des semelles imprimées en 3D?

Les semelles ainsi obtenues sont très similaires aux semelles EVA thermoformées en termes de forme et de confort, mais elles offrent d’autres avantages tels que la légèreté, la durabilité et la respirabilité. En outre, il n’y a pas de perte de mémoire, principal handicap que présentent les autres matériaux.

Ils peuvent être polis si nécessaire et peuvent également être recouvert de tout type de revêtement avec une colle normale.

En principe, il est conseillé de renforcer les semelles, mais, par exemple, pour un usage sportif, elles peuvent être utilisées sans renfort afin de pouvoir les laver en machine.

Au cas où vous auriez besoin d’une réplique, les projets peuvent se sauvegarder dans la mémoire du PC afin d’être facilement accessible à tout moment.

Le coût par paire de semelles dépend de la taille et de la densité du modèle, mais se situe en moyenne autour de 3,5 € par paire.

Quelle est la différence avec le système CAD CAM?

Comme nous le savons, jusqu’alors l’alternative à la fabrication informatisée de semelles étaient les systèmes de fraiseurs de contrôle numérique (cnc) pour Cad Cam.

Voyons voir les différences entre les deux systèmes.

Système 3D

Coût du système 8500€

Coût de la semelle 3,5€

Densités illimitées

Scan du pied, phénol, plâtre

Temps d’impression 90 min

Semelles respirantes

Matériau de grande mémoire

Niveau sonore presque nul.

Système Cad Cam

Coût du système 30-35000€

Coût par bloc 12 a 25€

Mono ou bi densité

Scan du pied

Temps d’impression 20 min

Semelles non respirantes

Matériau de mémoire moyenne

Bruit du moteur et de l’aspiration

Nous espérons que vous avez trouvé cet article intéressant. Si vous voulez en savoir plus sur le système Newfeet, vous pouvez consultez le webinaire sur notre chaîne YouTube où le podologue et professeur D. Antonio Jesús García Gámez nous explique étape par étape comment utiliser notre imprimante 3D.

Vous pourrez également trouver une présentation détaillée du logiciel pour Impression 3D NEWFEET

Et si vous désirez voir une démonstration de notre machine, n’hésitez pas à nous contacter.